Emballages

Projet SuperPE : nouvelle innovation pour permettre le retour au contact alimentaire des plastiques recyclés PE et PP

10

Juil

Publié le : 10/07/2023

PE et PP représentent à eux seuls plus de 50% du gisement des plastiques utilisés dans l’emballage[1] (par exemple, les barquettes de beurre, les bouteilles de lait, les films de regroupement des packs d’eau, les pots et tubes cosmétiques etc). Pouvoir garantir, auprès des industriels et des autorités compétentes, la sécurité sanitaire des matières recyclées mécaniquement en vue d’un contact alimentaire est un enjeu d’avenir pour le secteur du recyclage et de la plasturgie, et une innovation majeure sur ces matériaux.

Le consortium SuperPE regroupe 6 acteurs du secteur de l’emballage ou du traitement par CO2 supercritique apportant une expertise analytique, technologique et industrielle au projet, lauréat de l’appel à projet Eco-conception, recyclage et valorisation porté par Citeo en 2019.

Une décontamination à plus de 99 %

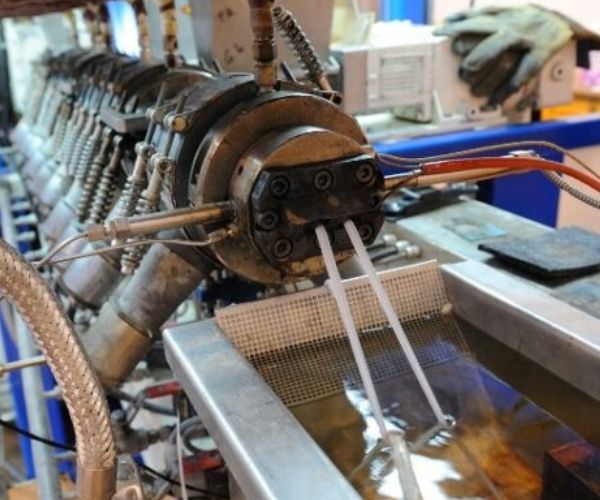

Le consortium SuperPE a défini des conditions opératoires de décontamination par CO2 supercritique. Les résultats obtenus sont plus qu’encourageants puisqu’il a été montré qu’il est possible de décontaminer des composés de faibles masse molaire (de l’ordre de 300 g/mol) à plus de 99 %. Pour des composés de plus haute masse molaire, des rendements de l’ordre 90% ont pu être atteints. Ces résultats ont d’abord été établis sur des composés modèles, sélectionnés sur la base d’analyses de matières recyclées post-consommation de déchets ménagers. Puis ils ont été confirmés directement sur la décontamination de ces mêmes matières recyclées commerciales. Les traitements ont été effectués jusqu’à une échelle pré-industrielle traitant des lots de 80 litres de matières. Enfin, la modélisation économique du procédé SuperPE démontre la viabilité d’un premier outil de taille industrielle.

SuperPE ouvre en grand la voie à un procédé industriel permettant la décontamination chimique des recyclés PP et PE post-consommation à des performances compatibles avec les exigences établies pour les emballages alimentaires ou cosmétiques.

[1] PlasticsEurope, The Facts 2022

Contacts presse

Citeo – Marion Fajgenbaum / Megane Breton

presse@citeo.com

06.34.55.38.73 / 07.52.60.62.30

A propos :

Citeo est une entreprise à mission créée par les entreprises du secteur de la grande consommation et de la distribution pour réduire l’impact environnemental de leurs emballages et papiers, en leur proposant des solutions de réduction, de réemploi, de tri et de recyclage. Pour répondre à l’urgence écologique et accélérer la transition vers l’économie circulaire, Citeo s’est fixé 5 engagements : réduire l’impact environnemental des produits de ses clients en ancrant l’économie circulaire et l’écoconception dans leurs pratiques et leurs stratégies ; créer les conditions pour construire les solutions d’aujourd’hui et de demain qui conjuguent performances environnementale et économique ; donner les clés aux consommateurs pour réduire l’impact environnemental de leur consommation ; co-construire et promouvoir les solutions et les positions de l’entreprise, de l’échelle locale à l’international ; cultiver l’engagement de ses collaborateurs au service de sa mission. Depuis la création de Citeo, les entreprises de la grande consommation et de la distribution ont investi plus de 13 milliards d’euros pour développer l’écoconception, pour installer et financer la collecte sélective et pour créer des filières de recyclage, avec leurs partenaires collectivités locales, filières et opérateurs. Aujourd’hui, 72% des emballages ménagers et 62 % des papiers sont recyclés grâce au geste de tri des Français devenu premier geste éco-citoyen.

Depuis 1955, le Groupe Barbier s’est imposé comme l’un des acteurs majeurs de la filière de l’emballage souple. Notre procédé industriel principal est l’extrusion de films plastiques en technologie « bulle » ou « cast ». Le Groupe Barbier est le N°1 français de la transformation des polyéthylènes et le N°5 en Europe. L’entreprise est un groupe familial et indépendant. En 2022, le Groupe Barbier a réalisé un chiffres d’affaires de 373 millions € dont 35 % à l’export et emploie plus de 700 personnes. Ce sont plus de 170 000 tonnes de polymères (polyéthylène et co polyester compostable) qui ont été transformées en 2022. Nos produits finis sont destinés à 3 marchés : L’industrie (films d’emballage, de regroupement), l’Agriculture (films pour l’élevage et le maraîchage) et la Sacherie (sacs poubelle, sacs biodégradables pour les fruits et légumes).

Le Groupe Barbier a toujours mené une politique volontariste, tournée vers l’innovation (le budget recherche et développement représente chaque année plus de 2 % du CA).

Nos unités de production réparties sur plusieurs sites (tous concentrés en Haute-Loire) comptent parmi les plus modernes d’Europe. Notre politique d’investissements réguliers s’oriente à la fois vers l’accroissement et la modernisation constante de nos capacités de production, sur la réduction de l’impact environnemental (réduction des épaisseurs, intégration croissante de matière première recyclée) et la montée en gamme de nos produits afin de poursuivre notre développement en proposant à nos clients des solutions adaptées aux évolutions de leurs besoins. L’accélération constante et la diversification croissante de l’intégration de matières premières recyclées dans nos produits sont un enjeu majeur pour le Groupe BARBIER.

En 2022, nous avons intégré, en moyenne, plus de 25% de matière première recyclée dans nos produits finis. Notre activité de recyclage est totalement intégrée. Notre première unité de recyclage a été créée au début des années 1980 et elle a été rejointe en 2015 par une deuxième unité. Nous recyclons ainsi des films post-consommation d’origine industrielle et ménagère ainsi que des films agricoles collectés après usage. La matière première recyclée dans nos unités est ensuite directement utilisée dans nos unités d’extrusion. Cette intégration est un atout majeur permettant une grande réactivité et une capacité d’adaptation très rapide.

Avec de l’utilisation accrue de matières premières recyclées dans des applications de plus en plus techniques et diverses, le projet SUPER PE rentre parfaitement dans cette recherche permanente d’innovation du Groupe Barbier.

Nous inventons et fabriquons des emballages responsables – tubes, rouges à lèvres, mascaras, capots de parfums, pots et solutions clés en main – pour les marchés de la beauté, du soin et de la santé.

Nous pensons qu’il ne peut y avoir d’emballage responsable sans entreprise responsable. C’est pourquoi nous défendons la réputation de nos clients dynamiques et prestigieux ; nous agissons pour l’environnement ; nous soutenons nos communautés ; nous investissons dans l’expertise technique et les équipements de classe mondiale pour nos 35 usines dans le monde entier ; et nous prenons soin de nos 13000 employés talentueux.

Chez Albéa, nous protégeons la Beauté.

Le CTCPA (Centre Technique de la Conservation des Produits Agricoles) est un centre technique de recherche et de prestation de service qui accompagne les entreprises alimentaires depuis plus de 70 ans dans leurs démarches de développement de produits et procédés, préservation de la qualité et de la sécurité des aliments, performance environnementale et industrielle et emballages. Le CTCPA assure des prestations pour toutes les IAA (de la start-up au grand groupe) sous forme d’audits-conseils-études, analyses en laboratoires (microbiologie/biologie moléculaire, qualité nutritionnelle, emballages), essais et préséries en halles technologiques, évaluations de process et formations intra et interentreprises.

Le CTCPA réalise historiquement des missions de recherche collective et de support technico[1]réglementaires pour la profession conserve, déshydraté et légumes surgelés.

Plus d’infos : www.ctcpa.org et sur les réseaux sociaux

Innovation Fluides Supercritique (IFS) est un centre d’expertise sur les fluides supercritiques et subcritiques qui associe un réseau d’acteurs académiques et industriels ainsi qu’un centre de R&D. Fondé en 2006, IFS est devenue la structure de référence Française scientifique et technique pour le développement des technologies mettant en œuvre les fluides supercritiques. Grâce à une équipe multidisciplinaire scientifique et des équipements supercritiques adaptés (quelques g à plusieurs kg), IFS répond à un large panel de procédés mettant en œuvre les fluides supercritiques : extraction, purification, nettoyage, imprégnation, test de matériau.

IFS réalise des prestations en Recherche et Développement pour le compte d’entreprises, laboratoires dans le domaine des procédés supercritiques : veille, preuve de concept, étude de faisabilité, d’optimisation, ingénierie, étude technico-économique, formation.

Plus d’infos : www.portail-fluides-supercritiques.com et sur les réseaux sociaux

Le laboratoire Ingénierie des Matériaux Polymères (IMP, UMR CNRS 5223) est une unité mixte de recherche entre le CNRS et trois établissements d’enseignement supérieur et de recherche : l’INSA de Lyon, l’Université Claude Bernard Lyon 1 et l’Université Jean Monnet Saint-Etienne. Le laboratoire IMP associe près de 200 personnes dont 83 permanents et plus de 110 doctorants et post-doctorants. Le Laboratoire présente un ensemble de compétences unique couvrant toute la chaîne de valeur dans le domaine des matériaux polymères. La force de l’IMP réside dans sa capacité à coordonner les savoirs scientifiques et les moyens pour mettre en œuvre une démarche d’ingénierie multi-échelle et pluridisciplinaire en assemblant des briques fondamentales issues de la chimie et de la physique des polymères mises en jeu dans les procédés de mise en œuvre à l’échelle laboratoire mais aussi à l’échelle pilote pour concevoir des matériaux polymères à architecture contrôlée, respectueux de l’environnement et porteurs de fonctionnalités.

IPC est le Centre Technique Industriel dont s’est dotée la profession pour catalyser l’innovation plastique et composite en France. Il accompagne les industriels dans l’étude, l’établissement de protocole, la faisabilité, ou le transfert technologique. Son réseau d’experts est présent sur tout le territoire et travaille avec les acteurs technologiques et scientifiques français et européens, lui permettant de répondre aux besoins des entreprises sur des questions R&D, innovation, transfert de technologies et compétences, quel que soit le procédé utilisé. IPC développe d’importants moyens avec 3 plateformes d’expertise pour répondre aux enjeux majeurs de la profession DIS30 pour l’économie circulaire, PRINTER pour l’industrie du futur et l’impression 3D, et HYPROD² pour les produits à haute valeur ajoutée.

IPC est labellisé Institut Carnot Ingénierie@Lyon, valeur d’excellence en recherche partenariale.

Plus d’infos : www.ct-ipc.com et sur les réseaux sociaux

Soutien financier et technique :